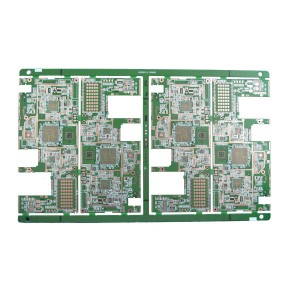

HDI PCB com borda chapeada para semicondutor

Detalhes do produto

| Camadas | 4 camadas |

| Espessura da placa | 1,6 MM |

| Material | IT-180A Tg170 |

| Espessura do cobre | 1 OZ (35um) |

| Acabamento de superfície | (ENIG) Banhado a ouro de imersão |

| Orifício mínimo (mm) | Cego laser 0,10 mm via |

| Via tecnologia | Via plugado com resina |

| Largura mínima da linha (mm) | 0,10 mm (4 mil) |

| Espaço mínimo de linha (mm) | 0,10 mm (4 mil) |

| Máscara de Solda | Verde |

| Cor da Legenda | Branco |

| Impedância | Impedância Única e Impedância Diferencial |

| Embalagem | Bolsa antiestática |

| E-test | Sonda voadora ou acessório |

| Padrão de aceitação | IPC-A-600H Classe 2 |

| Inscrição | Teste de IC semicondutor |

1. Introdução

HDI significa High Density Interconnector. Uma placa de circuito que tem uma densidade de fiação mais alta por unidade de área, em oposição à placa convencional, é chamada de HDI PCB. HDI PCBs têm linhas e espaços mais finos, vias menores e pads de captura e maior densidade de pad de conexão. É útil para melhorar o desempenho elétrico e reduzir o peso e o tamanho do equipamento. O HDI PCB é a melhor opção para placas laminadas de alto número de camadas.

Principais benefícios do HDI

Conforme as demandas do consumidor mudam, a tecnologia também deve mudar. Ao usar a tecnologia HDI, os projetistas agora têm a opção de colocar mais componentes em ambos os lados da placa de circuito impresso. Múltiplos processos via, incluindo via in pad e blind via tecnologia, permitem que os projetistas tenham mais espaço de PCB para colocar componentes menores ainda mais próximos. O tamanho e o passo reduzidos do componente permitem mais E / S em geometrias menores. Isso significa uma transmissão mais rápida de sinais e uma redução significativa na perda de sinal e atrasos de cruzamento.

Tecnologias em HDI PCB

- Cego Via: Contato de uma camada externa terminando em uma camada interna

- Enterrado via: orifício de passagem nas camadas do núcleo

- Microvia: Via Cega (col. Também via) com um diâmetro ≤ 0,15 mm

- SBU (Sequential Build-Up): Acúmulo de camada sequencial com pelo menos duas operações de prensa em PCBs multicamadas

- SSBU (Semi Sequential Build-Up): Prensagem de subestruturas testáveis em tecnologia SBU

Via in Pad

A inspiração das tecnologias de montagem em superfície do final da década de 1980 empurrou os limites com BGAs, COB e CSP para uma superfície quadrada menor. O processo via in pad permite que as vias sejam colocadas dentro da superfície das terras planas. A via é revestida e preenchida com epóxi condutivo ou não condutivo e, em seguida, tampada e revestida, tornando-a virtualmente invisível.

Parece simples, mas há uma média de oito etapas adicionais para concluir esse processo exclusivo. Equipamentos especializados e técnicos treinados acompanham de perto o processo para alcançar a via oculta perfeita.

Via Tipos de Preenchimento

Existem muitos tipos diferentes de material de preenchimento: epóxi não condutor, epóxi condutivo, preenchido com cobre, preenchido com prata e revestimento eletroquímico. Tudo isso resulta em uma via enterrada em um terreno plano que se soldará completamente como terreno normal. Vias e microvias são perfurados, cegos ou enterrados, preenchidos e então banhados e escondidos sob as terras SMT. O processamento de vias desse tipo requer equipamento especial e é demorado. Os múltiplos ciclos de perfuração e a perfuração de profundidade controlada aumentam o tempo do processo.

Tecnologia de perfuração a laser

Perfurar a menor das micro-vias permite mais tecnologia na superfície da placa. Usando um feixe de luz de 20 mícrons (1 Mil) de diâmetro, este feixe de alta influência pode cortar metal e vidro criando o minúsculo orifício de passagem. Existem novos produtos, como materiais de vidro uniformes que são laminados de baixa perda e baixa constante dielétrica. Esses materiais têm maior resistência ao calor para montagem sem chumbo e permitem que orifícios menores sejam usados.

Laminação e materiais para placas HDI

A tecnologia multicamada avançada permite que os projetistas adicionem sequencialmente pares adicionais de camadas para formar um PCB multicamada. O uso de uma broca a laser para produzir orifícios nas camadas internas permite o chapeamento, a imagem e a gravação antes da prensagem. Este processo adicionado é conhecido como construção sequencial. A fabricação do SBU usa vias preenchidas sólidas permitindo um melhor gerenciamento térmico, uma interconexão mais forte e aumentando a confiabilidade da placa.

O cobre revestido com resina foi desenvolvido especificamente para ajudar com furos de baixa qualidade, tempos de perfuração mais longos e permitir PCBs mais finos. O RCC tem uma folha de cobre ultrafina e de perfil ultrabaixo que é ancorada com nódulos minúsculos na superfície. Este material é tratado quimicamente e preparado para a linha mais fina e mais fina e tecnologia de espaçamento.

A aplicação de resina seca ao laminado ainda usa o método de rolo aquecido para aplicar a resina resistente ao material do núcleo. Este processo de tecnologia mais antigo, agora é recomendado para pré-aquecer o material a uma temperatura desejada antes do processo de laminação para placas de circuito impresso HDI. O pré-aquecimento do material permite uma melhor aplicação constante da máscara seca na superfície do laminado, retirando menos calor dos rolos quentes e permitindo temperaturas de saída estáveis consistentes do produto laminado. As temperaturas de entrada e saída consistentes levam a menos retenção de ar sob o filme; isso é crítico para a reprodução de linhas finas e espaçamentos.